Optimizar la ingeniería del aceite de colza exige una visión integral: materia prima estable, parámetros térmicos y mecánicos finos, y una coordinación precisa entre equipos. Este contenido, orientado a profesionales B2B de la industria de granos y aceites, desglosa con rigor las mejores prácticas de prensado y refinado físico-químico, combinando datos de referencia del sector y experiencias de planta para mejorar rendimiento, calidad y OPEX. Palabras clave: aceite de colza, refinado físico-químico, tecnología de procesamiento de granos y aceites, parámetros de prensado, solución integral de equipos para aceite de colza.

Limpieza: eliminar impurezas >99% con Zarandas + Despedradoras + Imán. Contenido de impurezas en semilla limpia: ≤0,5%. Descascarillado: tasa de separación de cascarilla 15–25% según variedad; objetivo: reducir fibra y mejorar permeabilidad del laminado. Acondicionamiento: humedad 7–9% y temperatura 60–70°C; tiempo de residencia 20–30 min para ablandar y desactivar enzimas. Laminado: espesor de hojuelas 0,25–0,35 mm; distribución granulométrica homogénea para evitar canales de aceite.

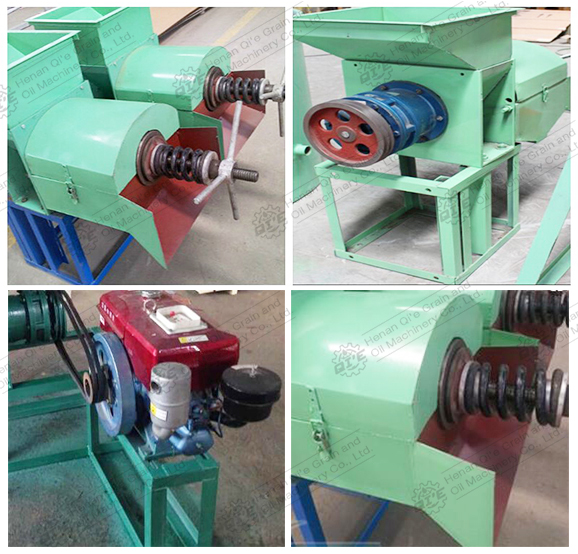

Temperatura de entrada a prensa: 95–110°C; la colza tolera temperaturas moderadas sin comprometer estabilidad si el tiempo es controlado. Presión efectiva en la cámara: 6–10 MPa (dependiente del diseño de gusano y secciones de jaula). Velocidad del tornillo: 8–12 rpm en grandes capacidades (≥100 t/d), con perfil de paso decreciente para asegurar compresión gradual. Residual de aceite en torta: 6–8% en preprensa; rendimiento de extracción 70–78% del aceite total en una pasada. Para plantas con extracción por solvente posterior, apuntar a residual 16–18% en preprensa.

Claves de control: mantener backpressure estable (anillos/boquillas), prevenir sobrecalentamiento (>120°C) que oscurece el aceite y sube PV; monitorear torque y corriente del motor para evitar taponamientos. El acondicionamiento previo reduce fosfátidos hidratables y mejora la filtrabilidad del aceite bruto.

Inmediatamente tras la prensa, usar tamiz vibratorio y filtro prensa o filtro de hojas. Objetivo: sólidos en aceite crudo ≤0,05%, humedad ≤0,1%. Temperatura de filtración: 70–85°C para mantener fluidez. Añadir ayuda filtrante (tierra de diatomeas 0,05–0,1%) si la carga coloidal es alta.

Desgomado: agua 2–3% o ácido fosfórico/cítrico 0,05–0,1%; 60–70°C; 20–30 min de hidratación; centrífuga para separar gomas. Fosfátidos: de 600–1000 mg/kg a <10–30 mg/kg. Neutralización: NaOH 12–16°Bé, dosificación según AGL inicial (típico 1–3% en aceite de colza bruto); 65–75°C; agitación 20 min; separación por centrifugación. AGL final: <0,1%.

Blanqueo: tierras activadas 0,8–1,2% p/p; 90–100°C; vacío <40 mbar; 20–30 min de contacto. Índice de peróxidos (PV): <2 meq O2/kg; color Lovibond objetivo: R ≤3,0 / Y ≤30 (5,25” celda). Desodorización: 180–240°C; vacío alto 2–6 mbar; vapor directo 1–3% p/p; 2–4 h según objetivos de volátiles y compuestos de azufre típicos de colza. Minimizar la degradación de tocoferoles controlando tiempo/temperatura y renovando el vacío eficazmente.

Winterización (opcional): 5–10°C; 24–48 h; nucleación controlada y filtración para mejorar estabilidad a bajas temperaturas en mercados fríos. Para líneas high-oleic, el requerimiento de winterización tiende a ser menor.

| Etapa | Parámetros clave | Objetivo de calidad |

|---|---|---|

| Acondicionamiento | 60–70°C; 7–9% H2O; 20–30 min | Hojuelas dúctiles; baja fines |

| Prensado | 95–110°C; 6–10 MPa; 8–12 rpm | Residual en torta 6–8% |

| Filtración | 70–85°C; medios 5–10 μm | Sólidos ≤0,05% |

| Desgomado | H2O 2–3% o ácido 0,05–0,1% | P ≤10–30 mg/kg |

| Neutralización | NaOH 12–16°Bé; 65–75°C | AGL <0,1% |

| Desodorización | 180–240°C; 2–6 mbar; 2–4 h | PV <2; color Lovibond estable |

Consumo de vapor en refinado: 120–180 kg/t; electricidad en preprensa + filtración: 70–90 kWh/t; tierra de blanqueo: 0,8–1,2% p/p. KPI de calidad: AGL <0,1%; PV <2 meq O2/kg; fósforo <10–30 mg/kg; estabilidad oxidativa Rancimat >8–10 h (a 110°C) para aceite refinado estándar.

La configuración óptima integra: acondicionadores de baja mezcla con control PID de vapor, prensas robustas con cámaras segmentadas y sensores de carga, filtros de hojas automáticos CIP, reactores de desgomado con dosificación precisa y módulos de blanqueo/desodorización en vacío profundo con eyectores o bombas secas. Un SCADA central permite trazabilidad por lote, alarmas de desviación (temperatura, vacío, PV online), y recetas por variedad (alto oleico vs. convencional).

Estrategias de ahorro: recuperación de calor entre desodorizador y precalentamiento; reutilización de condensados; optimización de dosis de tierras con pruebas de curva de adsorción; mantenimiento predictivo (vibración/temperatura en rodamientos de prensa) para reducir paradas no planificadas.

Situación: colza con 41% de aceite; línea existente con variabilidad de humedad y altas pérdidas en torta. Intervención técnica: ajuste de acondicionamiento (de 55°C a 65°C), laminado a 0,30 mm, anillos de restricción nuevos y control de vacío mejorado en desodorización.

Diseñar con estándares HACCP, ISO 22000 y buenas prácticas de fabricación (GMP). Controlar contaminantes: metales pesados con imanes/detectores, residuos de solvente si aplica (hexano <1 mg/kg en aceite), 3-MCPD/GE mediante perfiles térmicos suaves y control de cloruros, alérgenos y trazabilidad de lotes para mercados UE/EE. UU. Emplear materiales en contacto con alimentos certificados y válvulas/empacaduras aptas para vacío y altas temperaturas.

Integre ingeniería, equipos y control en una sola plataforma. La solución integral de equipos para aceite de colza de Grupo Penguin cubre desde pretratamiento y prensas hasta refinado completo, automatización SCADA y asistencia de arranque con KPIs garantizados. Diseño modular para 30–1.000 t/d y soporte global de posventa.

Descubra la Solución Integral de Equipos para Aceite de ColzaAgende una consultoría técnica sin costo y reciba una lista de parámetros personalizados para su materia prima y capacidad.