Полный цикл переработки рапсового масла: параметры, которые повышают выход и качество

Для масложировых предприятий стабильный выход и прогнозируемое качество рапсового масла определяются точным управлением температурой, временем и давлением на каждом этапе — от подготовки семян до глубокой рафинации. Ниже — практическая карта процесса с контрольными диапазонами и инженерными подсказками, проверенными на действующих линиях (от 30 до 600 т/сут).

Технологический поток: от семени до розлива

1. Предподготовка

Очистка → сушка → дробление/лавирование → кондиционирование

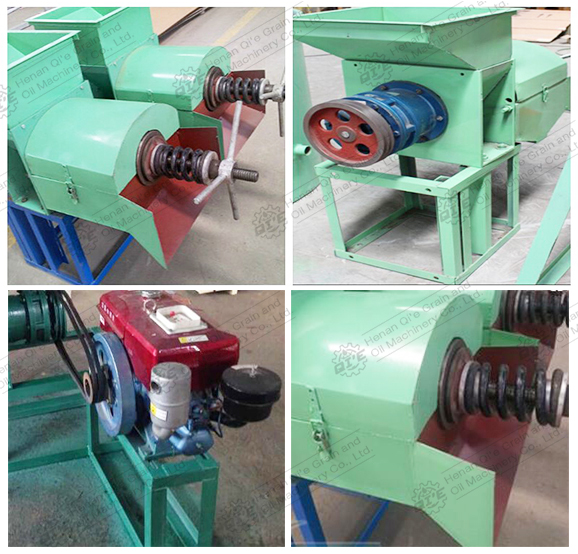

2. Прессование

Одно-/двухступенчатый шнек, механический отжим

3. Отстаивание/фильтрация

Удаление фосфолипидов и примесей

4. Рафинация

Дегумация → деацификация → отбеливание → дезодорация

5. Розлив/хранение

Контроль PV, FFA, цвета, запаха

Предварительная подготовка: влажность, тепло и время

Цель — выровнять влажность, размягчить ядро и раскрыть маслосодержащие клетки для равномерного отжима.

- Очистка: удаление ≥99% механических примесей; магнитная защита ≥12 000 Гс.

- Сушка: до 6.0–8.0% влажности (в зависимости от сорта); температура агента 65–90°C при падении влаги ≤0.5%/прох.

- Дробление/шелушение: целевое распределение частиц 0.3–1.0 мм; снижение оболочки до 10–12% в массе смеси.

- Кондиционирование (жарка-мятка): 80–105°C, 15–30 мин; целевая влажность к прессованию 2.5–3.5%.

Прессование: управляем температурами и противодавлением

Для рапса с масличностью 42–45% типичный выход сырого масла при одноразовом отжиме — 36–40% к массе семян. Остаточное масло в жмыхе: 7–9% (одноступенчатый отжим) и 5–7% (двухступенчатый).

Ключевые настройки шнека

- Температура массы на входе: 90–110°C

- Скорость вала: 10–14 об/мин (низкая скорость — меньше фосфолипидов)

- Противодавление: коническая втулка/шайбы, 20–35 бар эквивалентно

- Преднагрев корпуса: 70–90°C, колебания ≤±3°C

Ожидаемые показатели

- Фосфолипиды в сыром масле: 0.8–1.8%

- FFA: 1.5–3.5% (зависит от хранения семян)

- Механические примеси: ≤0.15%

- Перекисное число (PV): ≤6 мекв O2/кг

Рафинация: физическая и химическая — где чья зона эффективности

| Стадия | Физическая схема | Химическая схема | Контрольные параметры |

|---|---|---|---|

| Дегумация | Водная/кислая дегумация | Фосфорная кислота + вода | 60–75°C; 0.05–0.2% H3PO4; 15–30 мин; pH 4.5–5.5 |

| Деацификация | Паростриппинг FFA (в дезодораторе) | Щёлочная нейтрализация (NaOH) | NaOH 12–16°Бе; ΔT 60–70°C; время 20–40 мин; потери 0.5–1.0% |

| Отбеливание | Глина/уголь под вакуумом | То же | 0.8–1.2% глины; 90–110°C; вакуум ≤50 мбар; 20–30 мин |

| Дезодорация | Водяной пар, тонкая пленка | То же | 180–220°C; вакуум 2–5 мбар; 1–3%/мас. пар; 2–4 ч |

Как выбрать схему

При FFA сырого масла ≤1.5–2.0% и низком фосфоре (<30 ppm после дегумации) выгоднее физическая рафинация — меньше потерь на мылах и ниже OPEX. При FFA >2.0–3.0% или нестабильном сырье — химическая нейтрализация улучшает цвет и стабильность, жертвуя 0.3–0.7 п.п. выхода.

Окна параметров (визуальные индикаторы)

Качество, потери и энергоэффективность: на что смотрит технолог

Целевые показатели (рафинированное)

- FFA: ≤0.05% (как олеиновая кислота)

- PV: ≤5 мекв O2/кг

- Фосфор: ≤10 ppm

- Цвет (Lovibond 5.25"): ≤2.0R/20Y

- Токоферолы: сохранение ≥70% от сырого

Потери выхода (типично)

- Дегумация: 0.2–0.5 п.п.

- Нейтрализация: 0.5–1.0 п.п.

- Отбеливание: 0.1–0.2 п.п.

- Дезодорация/стриппинг: 0.1–0.3 п.п.

- Итого: 0.9–2.0 п.п. (при корректной оптимизации)

Энергия и утиль

- Пар: 180–250 кг/т масла (с рекуперацией теплоты — до 150 кг/т)

- Эл. энергия: 35–55 кВт⋅ч/т

- Вакуум: эжектор/механический, 25–60 кг/ч пара на 10 т/ч

- Кизельгур/глина: 8–12 кг/т при цвете сырого ≤3.0R

Синергия узлов и автоматизация: быстрый рост OEE

- Теплообменники пластинчатые: противоток «сырое→рафинированное» экономит до 18–25% пара.

- Инлайн-метр pH и дозирование H3PO4/NaOH: −0.2–0.4 п.п. к потерям за счет точного попадания в конечный FFA.

- Вакуумная система с баромембраной: стабилизация 3–4 мбар при пиковых нагрузках, снижение пароконденсата до 12%.

- CIP отбеливателей и фильтров: время простоев −25–35%, риск перекрестного загрязнения — минимален.

- MES-аналитика: OEE +3–7 п.п. за счет раннего обнаружения «ползущих» отклонений температуры/вакуума.

Типовые узкие места и решения

Повышенные FFA на входе

Причина: перезревшие/подмоченные семена.

- Сократить хранение >3 мес; активная вентиляция

- Усиленная кислая дегумация (0.15–0.2% H3PO4)

- Переход на хим. нейтрализацию, оптимизировать NaOH по титру

Слабое отбеливание

Причина: переокисление, металлы, недовакуум.

- Добавить 100–200 ppm цитрата при водной дегумации

- Поднять вакуум до ≤40–50 мбар на отбеливании

- Чередовать глины по активности, контролировать влагу

Запахи после дезодорации

Причина: недогрев, пар/вакуум ниже нормы.

- Температура 200–210°C при 2–3 мбар — «золотая середина»

- Стриппинг 1.5–2.5% пар/мас., контакт 2–3 ч

- Контроль остаточного кислорода <0.5%

Что это дает бизнесу: цифры по эффективности

- Рост выхода рафинированного масла: +0.6–1.2 п.п. за счет точного дозирования кислоты/щёлочи и стабилизации вакуума

- Снижение OPEX: −8–15% благодаря рекуперации тепла и оптимизации паростриппинга

- Срок окупаемости модернизации: обычно 12–18 месяцев за счет экономии энергии и потерь

- Стабильность качества: соответствие спецификациям сети ритейла/HoReCa в 95% партий

Готовы ускорить линию рапсового масла?

Penguin Group поставляет «под ключ» линии подготовки, прессования и физико-химической рафинации рапсового масла с интеграцией автоматизации, CIP и энергоэффективных узлов. Аудит сырья, инженерный расчет, пусконаладка и обучение — в одном окне.

Получить расчет линии и консультацию по комплексному решению от Penguin GroupПусть следующий литр масла станет вашим конкурентным преимуществом.